جهت رفع مشکلات روانگرایی، نشست و ظرفیت باربری سازهها، تکنیکهای بهسازی بستر مانند میکروپایلها یا ریزشمعها، جت گروتینگ، اجرای شمع و اختلاط عمیق خاک تجویز و توصیه میشود که در ادامه به اختصار توضیح داده شده اند:

تعریف میکروپایل یا ریزشمع

میکروپایلها به دو گروه کلی تقسیم میشوند: “میکروپایلهای پیشساخته” و “میکروپایلهای درجا” (Fleming, 1985). میکروپایلها پیشساخته المانهایی میباشند که در اثر کوبش یا ارتعاش به داخل زمین رانده میشوند، بنابراین در طی نصب، خاکهای اطراف را جابجا کرده و به جلو میرانند. میکروپایلهای درجا در گمانهها و چاههایی از پیش حفر شده، قرار داده میشوند و یا اینکه در محل ساخته و اجرا میگردند. بنابراین در زمین حفر شده قرار داده میشوند.

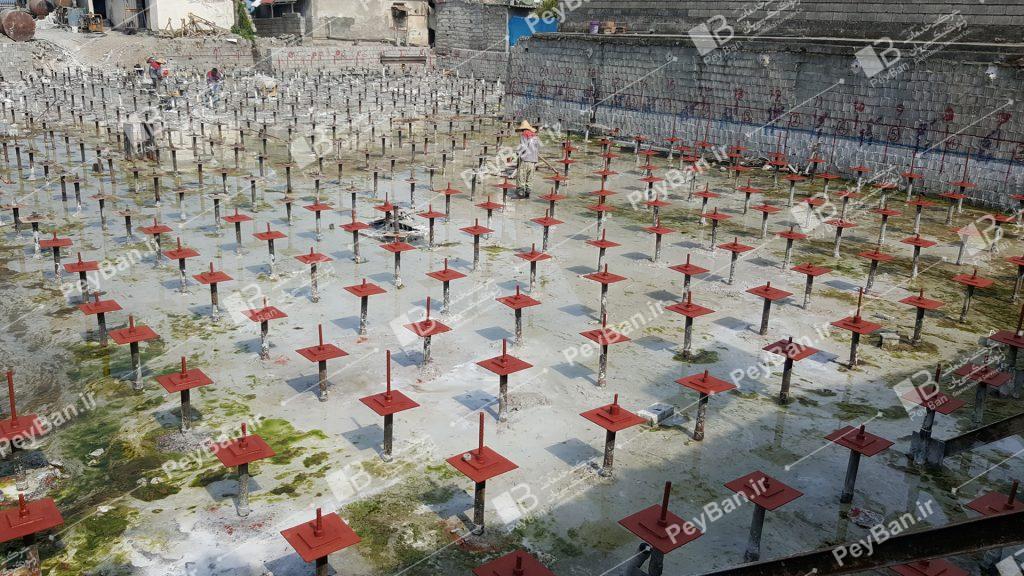

ریزشمع (یا میکروپایل) ، غالباً جزء شمعهای حفاری و درجا، البته با قطر کوچک (عمدتاً کمتر از 300 میلیمتر) میباشد که اغلب با آرماتور تقویت میگردد. ریزشمع (یا میکروپایل) از طریق حفر یک گمانه یا چاه، سپس استقرار آرماتورها در گمانه و در نهایت تزریق گمانه اجرا میگردد.

ریزشمع (یا میکروپایل) قادر به تحمل بارهای محوری و جانبی بوده و میتواند جایگزین شمع های مرسوم گردد و یا اینکه در کنار سیستم شمع به کار گرفته شود که این موضوع بستگی به روش طراحی دارد. ریزشمع (یا میکروپایل) ها به روشهایی اجرا میگردند که کمترین آسیب را به خاک و سازه و محیط اطراف خود وارد آورند. آنها را میتوان در محیطهای با دسترسی مشکل و در همه نوع خاک و شرایط زمینی اجرا نمود. ریزشمع یا میکروپایل ها را میتوان تحت هر زاویه ای نسبت به افق (مایل) با استفاده از همان تجهیزات مورد استفاده در پروژههای تزریق و مهار، اجرا نمود.

از آنجا که مراحل اجرا، ارتعاش و سر و صدای کمی را ایجاد نموده و میتوان آنرا در فضاهای مسقف کم ارتفاع اجرا نمود، اغلب برای تقویت پیهای سازههای موجود مورد استفاده قرار میگیرد. در مواردی که فضای زیرزمینی محدود باشد، تجهیزات حفاری ویژه ای لازم میباشد.

بخش عمده نیروهای اعمالی به شمعهای درجا، اساساً توسط بتن مسلح تحمل میشود؛ و بدین لحاظ برای افزایش ظرفیت باربری سازهای آنها میتوان سطح مقطع و سطح تماس شمع را افزایش داد. در مقابل، ظرفیت باربری سازهای ریزشمع (یا میکروپایل) متکی بر ظرفیت المانهای فولادی مقاوم موجود در آن میباشد. این المانهای فولادی تقریباً نصف حجم گمانه را اشغال میکنند. بکارگیری روشهای حفاری و تزریق ویژه در اجرای ریزشمع (یا میکروپایل)ها امکان پیدایش مقادیر ظرفیت باربری بالایی را در مجموعه خاک- دوغاب مهیا میسازد.

دوغاب، نیروهای موجود در ناحیه پیوند (مجموعه خاک- دوغاب) را به روشی شبیه به مهاربندی زمین، از طریق اصطکاک و به کمک آرماتورها به زمین منتقل میکند. بخاطر قطر کوچک ریزشمع (یا میکروپایل) ، عموماً از ظرفیت باربری نوک آن صرفنظر میشود. مقاومت ناحیه پیوند دوغاب- خاک به نوع زمین و روش ترزیق (مثلاً تزریق فشاری یا ثقلی) بستگی دارد. روش حفاری نیز اگرچه بسیار کم، ولی تاثیرگذار میباشد.

مراحل اجرای ریزشمع (یا میکروپایل) با استفاده از غلاف گذاری

1) شروع حفاری و یا نصب غلاف موقت 2) ادامه حفاری تا عمق نهایی 3) بیرون کشیدن سرمته و راد

4) استقرار آرماتور یا سایر سیستمهای تسلیح و تزریق دوغاب با ترمی 5) بیرون کشیدن غلاف موقت و تزریق دوغاب ثانویه تحت فشار ممکن 6) تکمیل شمع (ممکن است غلاف در لایه تراکم پذیر باقی بماند)

تاریخچه میکروپایل (ریزشمع)

ریزشمع (یا میکروپایل) ها در اوایل دهه 1950 در ایتالیا، برای تقویت پی بناهای تاریخی و یادبودهایی که با گذشت زمان و به ویژه در طی جنگ جهانی دوم در معرض آسیب و تخریب قرار گرفته بودند، ظهور کردند. در آن زمان به یک سیستم مطمئن برای نگهداری بارها و وزن سازهها با کمترین جابجایی، قابل اجرا در فضاهای با دسترسی محدود با کمترین آسیب و خسارت وارده بر سازههای موجود، نیاز بود. یک پیمانکار ایتالیایی بنام Fondedile ، روش “palo radice” یا “روت پایل”ها را برای تقویت پی سازهها پیشنهاد داد. palo radice یک شمع با قطر کوچک میباشد که در محل، حفاری و اجرا شده و پس از قرار دادن آرماتور سبک، ترزیق میشد.

اگرچه فولاد بعد از جنگ در اروپا کم تولید شد، اما نیروی کاری، ارزان قیمت و فراوان بود و اغلب آنها نیز قابلیت های فنی بالایی داشتند. چنین شرایطی بستر توسعه روتپایلهای کم آرماتور را مهیا نمود که عمدتاً توسط پیمانکاران طراحی و اجرا میشد. آزمایشهای بارگذاری بر روی این روتپایلها، ظرفیتهای باربری فراتر از 400 کیلو نیوتن را ثبت کرد، اگر چه برای ظرفیت باربری اسمی طراحی بر پایه روشهای طراحی شمعهای مرسوم با روشهای حفاری همان زمان، چیزی کمتر از 100 کیلونیوتن در نظر گرفته شده بود. آزمایشهای تمام مقیاس، تقریباً با هزینههای نسبتاً پایین اجرا میشدند. در طی این آزمایشها، هیچ گونه گسیختگی در ناحیه پیوند خاک- دوغاب ثبت نشد.

استفاده از روتپایلها در طی دهه 1950 در ایتالیا توسعه یافت. آقای fondedile این تکنیک را برای تقویت پی چندین سازه تاریخی به سال 1962 در انگلستان پیشنهاد داد و به سال 1965 این روش در فنداسیون پروژههای راه و ترابری آلمان مورد استفاده قرار گرفت. در همان زمان، بنا به دلایل خاص مالکیت زبانی، واژه “ریزشمع (یا میکروپایل) ” جایگزین “روتپایل” شد.

در ابتدا کاربرد اصلی ریزشمع (یا میکروپایل) برای تقویت پی سازهها در محیط های شهری بود. با شروع سال 1957، تقاضاهای مضاعف مهندسی منجر به پیدایش سیستم “reticoli di pali radice” (ریزشمع یا میکروپایلهای مشبک) گردید. این سیستم شامل چندین ریزشمع (یا میکروپایل) عمودی و مایل که در یک شبکه سهبعدی در هم قفل شده باشند، میگردید.

ریزشمع (یا میکروپایل) مشبک، برای پایدارسازی شیروانیها، تقویت دیوارهای ساحلی و بندری، حفاظت از سازههای مدفون و سایر موارد نگهداری و تقویت خاکها و سازهها و مقاومسازی زمین به کار گرفته شد.

سیستم ریزشمع (یا میکروپایل) در سوئیس و آلمان توسعه یافت و خیلی زود خاور دور تبدیل به بازار اصلی این فنآوری شد. وفور کارگران نسبتاً ارزان، کمبود فولاد و نیاز مبرم به ترمیم و بازسازی محیط های شهری، همگی موجب افزایش استفاده از ریزشمع (یا میکروپایل) ها در اروپا گردید. بالعکس، رشد تاخیری و آرام استفاده از ریزشمع (یا میکروپایل) ها در شمال آمریکا، بازتابی از فراوانی فولاد ارزان قیمت، هزینههای نسبتاً بالای کارگر، و اجرای پروژههای بزرگ در مناطق برون شهری بود. چنین شرایطی موجب توسعه تکنیک شمعهای جابجایی گردید که با استفاده از دفترچه مشخصات تجویزی اجرا میشدند و از تکنولوژی پایین تری نسبت به ریزشمع (یا میکروپایل) ها برخوردار بودند. امروزه، هزینههای اجرا در سراسر جهان تقریباً مشابه هم هستند و رشد تقاضا برای ریزشمع (یا میکروپایل) ادامه دارد، به ویژه در بین پیمانکاران ژئوتکنیکی که توانایی ساخت و طراحی را دارا میباشند.

جت گروتینگ یا تزریق تحت فشار؛

تزريق تحت فشار یا جت گروتینگ در اوايل دهه ي 1970 در ژاپن ايجاد شد.

در طي سالهاي گذشته، با توسعه تجهيزات و دانش تزريق، روشهاي مختلف تزريق تحت فشار توسعه يافتهاند، اما هدف تمام اين روشها تغيير خاك به مخلوطي از خاك و سيمان است كه معمولا تحت عنوان “خاك-سيمان” شناخته ميشود.

تزريق تحت فشار،شرايطي را فراهم ميآورد كه شكل، اندازه و مشخصات توده ي خاك اصلاح گردد.

معرفی روش

جت گروتینگ (Jet grouting) یکی از شیوههای بهسازی و افزایش مقاومت و توان باربری خاک بصورت درجا میباشد. در این روش که با ابزار پیشرفته قابل اجراست، ستونهایی مدفون از مخلوط خاک و سیمان بوسیله پمپ ترزیق مخصوص، با سرعت بالا (800 تا 900 کیلومتر بر ساعت) و همچنین فشار بسیار بالای (30 تا 70 مگا پاسکال) درمحل تولید میشود.

روشهای اجرا

در روش جت گروتینگ ابتدا راد یا میلهی حفاری با قطر کم با سرعت زیاد در زمین حفاری میکند. هنگامی که راد به عمق مورد نظر رسید از طریق نازلهای موجود در نوک و جدارهی راد، هوا، آب و مخلوط تزریق بوسیله پمپ با سرعت و فشار بالا به درون خاک تزریق میشود.

در این روش راد در هنگام تزریق با سرعت زیاد در حال چرخش است و با سرعت کم به طرف بالا حرکت میکند. این عملیات باعث شکستن ساختار خاک و اختلاط کامل با مخلوط ترزیق میگردد. از طرفی در این روش، فشار بالای تزریق باعث افزایش تراکم خاک نیز میشود و محیطی همگن و صلب در خاک بوجود میآورد.

تغییر در فشار تزریق، سرعت چرخش راد و سرعت حرکت رو به بالای راد باعث تغییر در ستون ایجاد شده میشود. ستون خاک سیمان حاصل مقاومتی در محدوده 20 تا 200 کیلوگرم بر سانتیمتر مربع و مدول الاستیسیته حدود Mpa2000 خواهد داشت. به طور كلي سه نوع متمايز تزريق تحت فشار وجود دارد.

روش تک سیاله (Single Fluid)

در اين روش سيال همان دوغاب است و جريان تحت فشار سيال 700 بار به طور همزمان عمل سايش و تزريق را انجام ميدهد.در این روش ظرفیت فشاری ستون خاک سیمان به دلیل حجم دوغاب زیاد بیش از دو روش دیگر میباشد. تزريق تحت فشار اين قابليت را دارد كه تمام انواع خاكها، از ماسهها و شنها تا رسهاي خيلي حساس را اصلاح كند.

روش دو سیاله (Double Fluid)

در اين روش از جريان پرفشار سيمان كه در داخل مخروطي از هواي فشرده قرار دارد، استفاده ميشود. قطرستون مصالح اصلاح شده در اين روش نسبت به روش اول بزرگتر بوده و درجهي بالاتري از جايگزيني خاك به دست ميآيد.

روش سه سیاله (Triple Fluid)

در اين روش از خروجي بالايي آب پرفشار موجود در داخل محفظهي هواي فشرده براي خاكبرداري استفاده ميشود و با جريان تحت فشار پاييني (معمولا با فشار كمتر) دوغاب بيرون داده ميشود تا جايگزين خاك حفاري شده شود.

بر اساس نتایج منتشر شده از کارهای انجام شده در دانشگاه Delft، مقاومت فشاری تک محوری ستون اجرا شده به روش تکسیاله به دلیل مصرف بیشتر سیمان و نسبت پایینتر ، نسبت به سایر روشهای اجرای Jet Grouting دارای مقادیر بیشتری میباشد، در نتیجه ستون Jet Grouting تک سیاله دارای مدول الاستیسیته و مدول برشی بالاتری دارد.

پروسه اختلاط

هدف از پروسه اختلاط توزیع و پخش کافی دوغاب سیمان در داخل خاک برای تامین بهترین شرایط ممکن میباشد تا واکنش شیمیایی رخ دهد. در مواردی که عمق و حجم اختلاط زیاد باشد پروسهی اختلاط به کرات در قالب اجرای ستونهای خاکی مخلوط شده به کار گرفته میشود. قطر ستونها معمولا 0.5 الی 1 متر و عمق آنها در محدوده 3 تا 25 متر می باشد و فقط به صورت قائم اجرا میشوند. (ستونهای مایل با شیب 4 به 1 تا 10 به 1 نیز موجود میباشند)

متعاقبا برای اعماق سطحی و کم ، ممکن است اختلاط انبوه مناسب باشد. نیلینگ و اختلاط انبوه را میتوان هم در قالب ستونهای تداخلی در داخل بلوکی از المانهای قائم یا در قالب حجم انبوهی از خاک مخلوط شده با یک استوانه دوار افقی با سرمتههای برشی، اجرا نمود. اختلاط انبوه عموما در اعماق 0.5 تا 6 متر اجرا میشود اما اختلاط انبوه به روش ستونهای تداخلی تا عمق حدود 15 متر نیز اجرا شده است. پروسه اجرای DSM شبیه به ستونها و اختلاط انبوه است و میتوان آن را به سه فاز اصلی تقسیم نمود:

1) نفوذ ابزار اختلاط تا عمق لازم

2) اختلاط درجا و انتظار و پخش دوغاب

3) انتشار و پخش مولکولی

در استاندارد اروپایی EN 14679 2005 مراحل اجرا در قالب یک پروسه 5 مرحله ای تشریح شده است:

1) تعیین موقعیت صحیح و استقرار ابزار اختلاط

2) نفوذ شفت اختلاط تا عمق اصلاح لازم با جداسازی و در هم زدن همزمان ساختار خاک به وسیله ابزار اختلاط

3) بعد از رسیدن به عمق مد نظر شفت بیرون کشیده میشود و همزمان دوغاب به شکل دانهای یا پودر به داخل خاک تزریق میشود.

4)ابزار اختلاط به صورت افقی دوران می کند و دوغاب را مخلوط می کند.

5) تکمیل ستون